导读:开式齿轮是矿物磨机的关键部件,不对中是运行过程中常见的问题。大小齿轮不对中会使局部齿面出现偏载,若检测或调整方法不当,会造成齿面损伤甚至断齿,严重缩短齿轮的使用寿命。结合矿物磨机开式齿轮维护实践经验,介绍了在线齿面温差和轴承座振动的不对中检测方法,并对如何通过侧隙和垫片高效地调整开式齿轮角度不对中进行了研究与总结,为科学检测、高效调整提供了指导。

由于矿物磨机开式齿轮传动工况比较恶劣,特别是出现不对中时,局部齿面承受高载荷,导致齿面过早出现点蚀或裂纹,大大缩短了齿轮的使用寿命;当偏载过大时,大齿轮齿面甚至出现断裂失效。根据国内案例,采用堆焊修复一个断齿所需时间约为 3~6d;如需更换齿轮,在人员、器具和齿轮备件准备到位的前提下,也至少需要15d;而且修复后的使用效果存在不确定性,为生产运营带来了巨大的经济损失。

开式齿轮不对中是矿物磨机运行过程中常见的问题,产生的主要原因如下。

(1) 在安装初期,磨机负荷试车时,负荷、筒体和轴承等部件温度升高,筒体挠度、热变形等随之改变,开式齿轮的对中状况也发生了变化。

(2) 在矿物磨机运转时,随着时间的推移,主轴承、小齿轮轴等不同部位地基沉降不均,影响开式齿轮的对中状况;另外,不可避免的振动导致固定轴承座的螺栓转矩出现降低,受启动过程中的瞬时冲击影响,小齿轮轴组底板相对大齿轮也可能发生移位。

实际生产过程中,经常出现因开式齿轮不对中检测方法不当,没有及时发现并采取措施,造成齿轮断齿的设备事故。当齿轮出现偏载时,在实施调整过程中,由于生产计划紧张,要求一次性高效完成调整,并达到规定的温度偏差范围,这更是一个普遍存在的技术难题。有时采用了错误的调整方法,进一步加剧了齿面偏载,不仅因返工增加了非计划检修时间,还可能对大齿轮齿面造成永久性的损伤。笔者针对以上问题分别进行了深入分析、研究与总结,为科学合理检测、正确高效调整不对中提供正确指导。

1 不对中的检测方法介绍

开式齿轮不对中的检测方法通常分为离线检测方法和在线检测方法。离线检测方法包括测量侧隙法和接触面积法;在线检测方法包括在线齿面温度测量法和在线轴承座振动测量法。笔者仅介绍在线检测的方法。

1.1 在线齿面温度测量法

开式齿轮不对中将导致沿整个齿面负载分布不均,并在高负载点产生高的运行温度。当齿面温度较均匀时,表明齿面承受均匀的载荷,也表明齿轮处于较佳对中状态。

通常选用小齿轮而不是大齿轮齿面温度来判断开式齿轮是否出现不对中现象。这是因为实际运行时,发现大齿轮齿面温度和偏差均比小齿轮的更小,无法敏感地反映齿轮不对中的问题;同时,受大齿轮安装精度的影响,不同位置大齿轮齿面的温度分布也不一致。图 1 和图 2 是某运行中磨机大齿轮和小齿轮的热成像图。图 1 显示小齿轮齿面温度偏差约 10.6 ℃,齿面最高温度为 58.7 ℃。图 2 显示大齿轮齿面温度偏差小于 1.0℃,齿面最高温度为 38.0 ℃,比小齿轮齿面最高温度低了 20.7 ℃;同时,相邻时刻拍摄的两张大齿轮齿面的温度分布也略有不同。

图1 某运行中磨机小齿轮齿面热成像

图2 某运行中磨机大齿轮齿面热成像

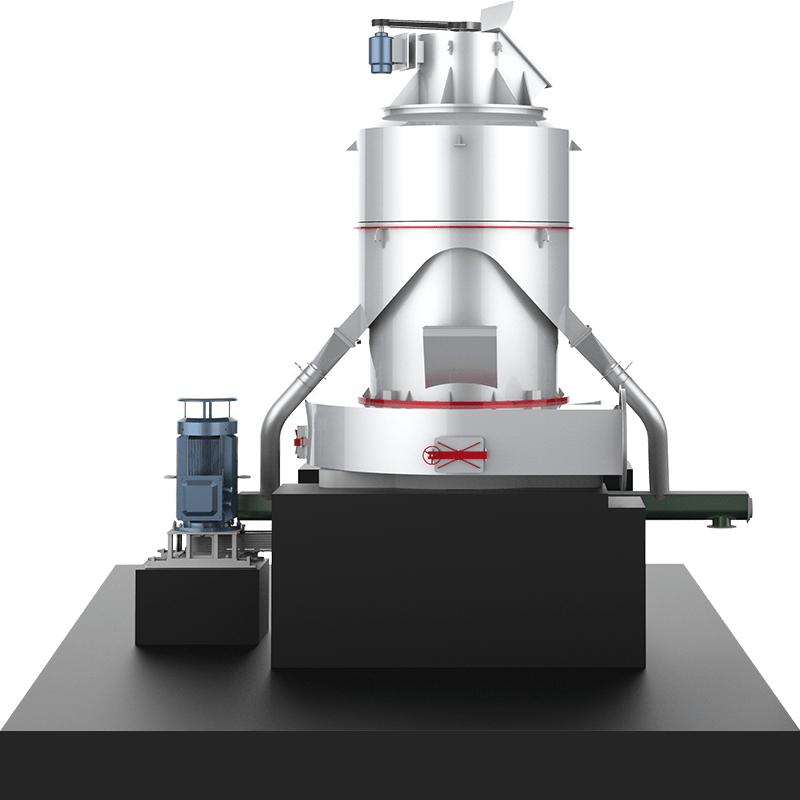

小齿轮齿面温度通常是利用齿轮罩上安装的 3 个红外测温传感器实现在线测量的,如图 3 所示。利用手持测温枪定期从观察门处测量齿面温度,并与红外测温传感器数据进行比对,确保在线监测数据准确性也非常有必要。同时,热成像仪作为专业监测工具,能够提供更加直观全面的温度分布信息。例如,绘制沿齿宽方向某位置温度曲线,获取任一点、线或区域处的最高、最低和平均温度,如图 4 所示。可以看出,监测位置的最高温度为 67.61 ℃,最低温度为58.10 ℃,平均温度为 64.70 ℃。

图3 安装在齿轮罩上的红外测温传感器

图4 某磨机小齿轮齿面热成像及分析

1.2 在线轴承座振动测量法

由于磨机开式斜齿轮的纵向重合度通常大于 1,传动比较平稳,使轴承座上的振动值无法敏感地反映齿轮副的不对中状态,仅可作为一个参考的检测方法。表 1 所列为某台磨机 4 种不同温度偏差下,两种齿轮啮合频率的小齿轮轴组水平方向轴承座振动数据。该数据显示齿面温度偏差与振动值没有较大的相关性,即使明显不对中的齿轮,其啮合频率的 2 倍频振动值也较低。表 2 所列为调整不对中前后齿面温度偏差与轴承座振动数据。可以看出,4 组不对中的开式齿轮在调整后温度偏差均至少减少 80%,而轴承座振动速度值大部分降幅在 15% 以上。

表1 水平方向轴承座振动数据

表2 调整不对中前后齿面温度偏差与轴承座振动数据

2 不对中的调整方法研究

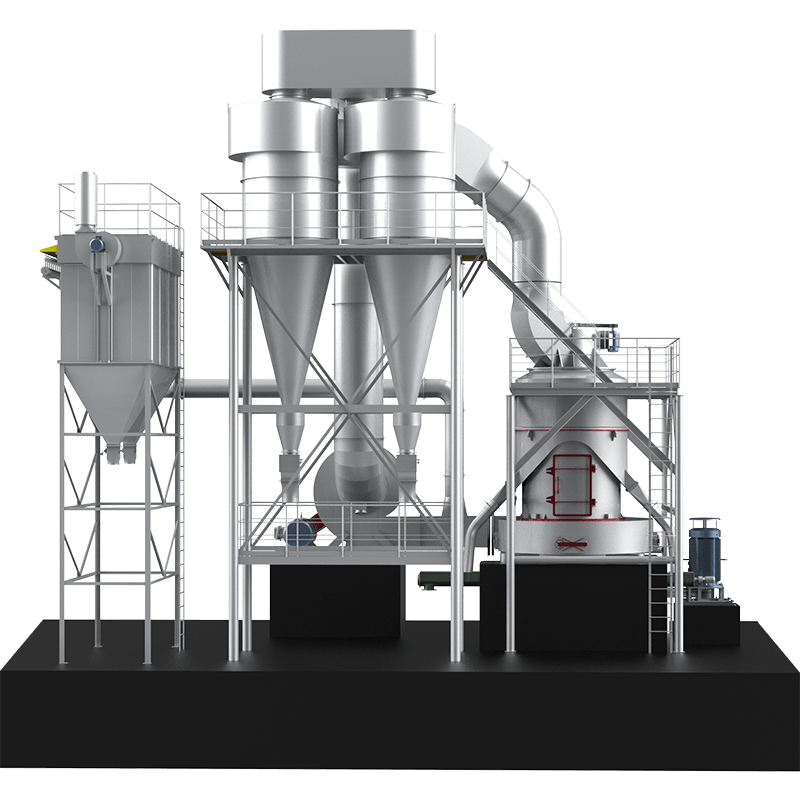

开式齿轮不对中通常表现为平行不对中、角度不对中以及综合不对中,不同的形式产生不同的影响,需要采取对应的措施进行调整。

2.1 平行不对中

平行不对中在设备实际工况中发生较少,影响相对较小,在此不进行深入研究。平行不对中主要表现为在水平方向上小齿轮与大齿轮齿面两端侧隙值或顶隙值比较一致,但两齿轮设计节圆相对位置出现重叠或者距离过大,有时会造成异常振动、齿面温度过高等问题,通过整体平移即可调整到位。

2.2 角度不对中

角度不对中会造成沿齿向的载荷分布不均,齿面温度产生偏差。角度不对中又分为水平角度不对中和竖直角度不对中,如图 5、6 所示。

图5 水平角度不对中示意

图6 竖直角度不对中示意

2.2.1 水平角度不对中

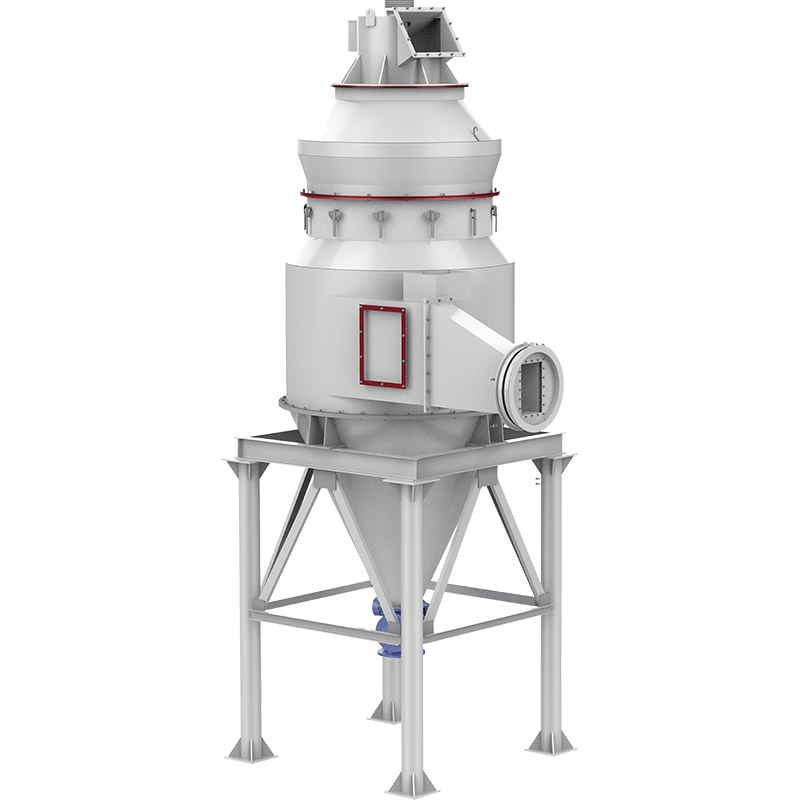

水平角度不对中时,小齿轮与大齿轮齿面两端侧隙值出现明显的差值,可通过移动一侧轴承座使侧隙值达到一致,实现载荷的均匀分布,最终表现为均匀的齿面温度。为了确定水平移动量,达到仅一次调整便使侧隙值接近一致的目的,需掌握轴承座水平移动与侧隙值量化关系。图 7 所示为侧隙的测量方式。需注意的是,受白天与夜晚环境温度和大齿轮端跳与径跳的影响,个别位置的侧隙值大小会出现波动,但应使图 7 中测得的齿侧隙值 x1+x2 (齿向左侧接触面和齿隙面 2 个侧隙值之和) 与 x3+x4(齿向右侧接触面和齿隙面 2 个侧隙值之和) 的差值尽量小,且接触侧无间隙。

图7 侧隙的测量方式

图8 所示为大、小齿轮的安装示意。在实际维护工作中,测量的齿面侧隙值对应于节圆处的侧隙变化值 jbn,根据齿轮几何特性,结合大、小齿轮位置关系可以得出换算式

式中:Δs 为小齿轮轴水平移动距离,mm;θ 为大、小齿轮安装角,(°);αn 为齿轮法向压力角,(°)。

例如,小齿轮轴一侧水平移动距离 Δs=1 mm时,假设 θ =14°,αn=25°,此时 jbn=0.9 mm,即节圆处的侧隙变化值为 0.9 mm。

图8 大、小齿轮安装位置示意

2.2.2 竖直角度不对中

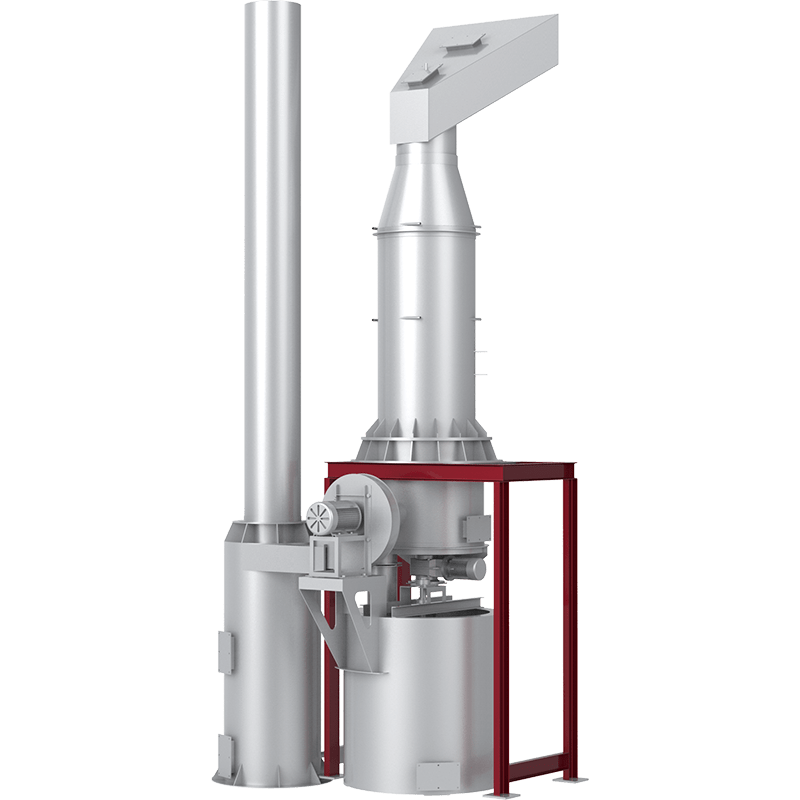

当小齿轮与大齿轮齿面两端侧隙值和顶隙值基本一致时,齿面温度仍显示偏差,可判断为竖直角度不对中。此时,需要将小齿轮在竖直方向进行上下调整来保证两端啮合承载均匀性。现场搜集若干组竖直角度不对中齿轮,对其调整前后的温度偏差变化、调整量和磨机实际运行功率进行数据分析与研究,笔者提出了经验回归公式

式中:S 为所需的垫片调整量,mm;ΔT 为需要调整的温差值,℃;Lr 为磨机的长径比,P1 为实际运行功率,kW;Pn 为磨机额定装机功率,kW。

式 (2) 考虑了磨机规格不同长径比以及在不同载荷下的筒体挠度对温度偏差的影响,能够较为可靠地确定在竖直角度不对中情况下小齿轮轴组的调整量。结合表 3 中的 7 组实际数据,利用式 (2) 计算垫片调整量,结果与实际垫片调整量最大差值小于 0.05 mm,对比曲线如图 9 所示。满足现场调整的施工和精度需求。

表3 仅使用垫片调整前、后齿面温度偏差数据

图9 实际的垫片调整量与计算的垫片调整量比较

3 讨论

开式齿轮不对中的调整是一个精密操作的过程,需要使用百分表记录,并确认固定端和游动端轴承座在调整过程中的实际位移量。同时,需考虑轴承游隙、轴承座螺栓紧固顺序、小齿轮轴与电动机或减速器的同轴度等因素,结果易受操作者水平的影响。特别是当电动机无法调整时,在调整小齿轮时,需要综合考虑对应联轴器同轴度,避免开式齿轮对中调整后,由联轴器同轴度超标导致异常振动问题。

4 结论

开式齿轮的不对中是磨机运行中的常见问题,该问题的出现不利于大齿轮长期稳定运行,严重时短期内可能对齿轮造成直接损坏。通过在线齿面温度检测法,可及时地发现不对中问题。针对常见的角度不对中情况,水平和竖直方向调整小齿轮轴承座是最有效的解决方法。需要注意的是,在调整开始前,需确定温度偏差是否由不对中导致,以及不对中的具体类型。

针对水平角度不对中情况下调整侧隙的要求,为了高效准确地实施调整,结合磨机齿轮的几何结构,确定了小齿轮轴水平移动量与侧隙变化量的关系式。

对竖直角度不对中情况下如何确定调整垫片厚度的难点,结合 7 组现场实际调整数据,综合考虑了磨机规格的不同长径比以及在不同载荷下的筒体挠度对温度偏差的影响,提出了可量化经验回归公式。利用该公式计算的垫片调整量与实际垫片调整量最大差值小于 0.05 mm,满足调整的精度需求。还可根据更多现场数据,验证和修正计算调整垫片厚度的经验回归公式,降低开式齿轮调整的技术难度,节约调整工作的时长,为齿轮副长期安全平稳运行创造有利条件。

由于各磨机工况不同,当采用以上方法不便或调整效果不理想时,需使用着色剂查看开式齿轮实际接触情况,分析原因并采取其他相应措施。

引文格式: